戴乐克万向重载脚杯:突破传统桎梏,重塑工业支撑新范式

在制造业加速智能化、精细化转型的当下,工业设备的支撑系统作为设备稳定运行的根基,其性能直接左右着生产效率、产品品质与企业的市场竞争力。然而,传统脚杯在面对复杂多变的工业工况与日益严苛的精度要求时,弊端丛生,成为制约行业发展的关键瓶颈。戴乐克 DIRAK 全新推出的万向重载脚杯,凭借颠覆性的技术创新,为工业支撑领域带来了一场脱胎换骨的革命,开启了制造业高效、创新发展的全新篇章。

传统脚杯长期以来宛如制造业进步之路上的 “拦路虎”。在半导体制造这一追求极致精度的行业,传统脚杯难以有效屏蔽设备运行过程中产生的细微震动,导致芯片生产环节的良品率大幅滑坡。一家专注于高端芯片制造的企业,因传统支撑系统的震动干扰,其芯片良品率骤降 20%,每年直接经济损失高达 800 万元,这对于资金密集、技术密集的半导体产业而言,无疑是沉重一击。在重型机械加工领域,诸如大型焊接机床,传统脚杯承载能力不足、稳定性差的问题十分突出,迫使企业在设备设计阶段不得不额外增加 15% 的结构冗余。这不仅显著抬高了制造成本,更严重限制了设备在空间布局优化、功能拓展升级等方面的创新空间。而且,传统脚杯非标设计流程极为复杂,设计周期平均长达 14 天,极大地延缓了设备更新换代的节奏,使得企业难以快速响应市场变化与技术革新的需求。

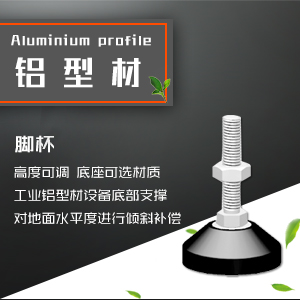

戴乐克万向重载脚杯凭借三大核心技术突破,成功破除了传统脚杯的重重桎梏。在材料创新层面,选用特殊定制的高强度 PA 材质,该材质使脚杯的承重能力跃升至传统产品的 2.2 倍,同时自身重量减轻 30%,且具备超强的耐腐蚀性,大幅降低了设备全生命周期的维护成本。在结构设计方面,采用模块化组合理念,以标准化 M16 螺杆替代非标件,客户可便捷地实现多渠道采购,采购成本降低约 45%。脚杯的 3D 模型能与 SolidWorks 等主流设计软件无缝对接,将原本冗长的非标设计周期从 14 天锐减至短短 3 小时,设计效率实现了质的飞跃。在空间利用与设备适配性上,戴乐克万向重载脚杯表现卓越,灵活的万向调节功能与螺杆长度自定义设计,能够轻松满足不同设备在空间布局、高度调节上的多样化、个性化需求。

大量实际应用案例充分彰显了戴乐克万向重载脚杯的卓越性能与显著优势。某大型机床制造企业在一款 20 吨焊接机床的生产中,原使用的传统 M24 型号脚杯,每套 8 个成本高达 1200 元,且在高频振动下频繁断裂,严重影响产品质量与生产进度。改用戴乐克 M16 型号脚杯后,不仅完全满足承载要求,每套成本降至 350 元左右,成本节省超 70%。若以该企业年产 10000 台设备计算,一年便可节省近 800 万元。并且,PA 材质脚杯彻底杜绝了锈蚀隐患,设备 10 年维护成本大幅降低。在 3C 电子产品制造领域,一家企业在产线升级中引入戴乐克万向脚杯,生产线布局更加紧凑合理,厂房空间利用率提升 22%,生产效率显著提高。在半导体生产线中,通过巧妙组合不同螺杆长度,一款戴乐克脚杯成功适配了十五种不同设备的高度要求,极大地简化了设备选型与安装流程。

戴乐克中国区总经理王逸琨表示:“戴乐克万向重载脚杯的问世,是我们深度洞察制造业痛点后精心打造的创新成果。我们致力于为客户提供集高效、经济、可靠于一体的设备支撑解决方案,助力企业摆脱传统束缚,在激烈的市场竞争中脱颖而出。” 目前,戴乐克万向重载脚杯已广泛应用于半导体晶圆制造、光伏硅片切割、智能机器人巡检平台等数十个高端制造领域,为众多企业的非标设计提供了坚实的技术支撑,有力地推动了行业的创新升级。

随着制造业对生产效率与设备稳定性的要求持续攀升,戴乐克万向重载脚杯凭借其领先的技术优势与突出的成本效益,必将在未来市场中持续拓展版图,引领工业设备支撑系统迈向智能化、高效化的全新发展阶段,为制造业高质量发展注入强劲动力。

|

|