并柜设计优选方案,助力高端制造无“屑”可击!

随着工业自动化、智能化程度快速提升,汽车、航空业工件都在向高精度、多构型方向发展。行业对机床加工精度、效率,以及稳定性等核心指标提出了更高要求。

数控机床普遍存在的问题

在新能源领域,近年来汽车变速箱齿轮、滑动套筒、活塞环等精密工件的加工需求巨大,迫使企业升级以数控机床为核心的自动化生产线。

但是,随之而来的问题是——传统的数控机床高强度的连续作业会出现“排屑不当”的情况,进而导致各种随机故障,严重影响加工精度和生产效率。

在一例合作项目中,客户正在设计一个全新类型的数控机床,主要用来大批量、高质量制造圆形金属工件。客户希望通过此次新的尝试彻底解决“排屑问题”。机床采用倒立式模块化设计,内部为自动化上下料装置。设备整体结构紧凑,不会过多占用工厂生产空间。

客户十分关心的问题

通常机床的更替在10年左右,如果使用期间频繁出现问题,维修的及时性难以保证,跨国售后的服务成本也很高,直接影响合作。更多数控器件的加入,使设备高集成化和模块化,设备要小巧,为避免模块间相互干扰,多采用并柜安装,技术开发难度相对更高。

在自动化、机床领域,戴乐克有丰富的项目合作与产品开发经验,合作客户创新研发的高端数控机床实现了0.01毫米的突破。

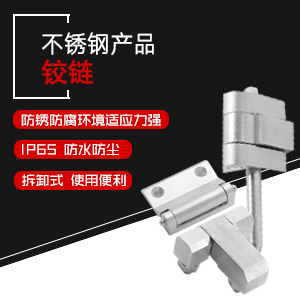

方案可靠提供性能飞跃

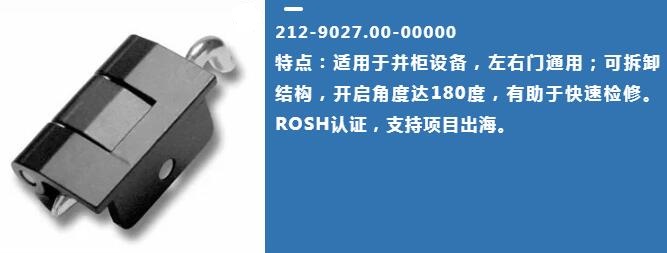

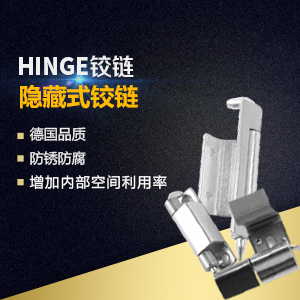

此次项目中配套应用的戴乐克半隐藏式铰链,已在并柜类设备应用多年,技术方案成熟,产品经久耐用,客户应用后加速了设计交付。铰链采用模块化设计,不仅契合客户整体设计理念,可拆卸式的结构设计也为运维工作的安装拆卸带来了更多灵活性。

最重要的是,解决了客户设计中并柜设计使用和折边极小的问题,以及小批量、定制化的采购需求。戴乐克通过简单的设计,可靠的方案,再一次为客户的创新提供了设计支持,从而助力客户实现降低售后维修风险与成本支出的预期。

|

|